作者:中国轴承工业协会总工程师 何加群

风电产业是我国战略性新兴产业 ,风电机组是我国重大技术装备,风电机组配套轴承是核心关键零部件,风电机组配套轴承的自主安全可控是关系产业安全、国家经济安全的国之大者。我国风电产业已领跑世界,远远落后于主机产业发展步伐的我国风电轴承产业怎么办?本文就这一问题谈些个人看法,以期引起业内外相关企业家、专家的关注。

一、我国风电装机规模稳居全球第一

2020年,我国风电装机创新高,全国新增装机20401台,新增装机容量5443万千瓦,同比增长103.2%。累计装机超15万台,累计装机容量超2.9亿千瓦。不论是新增装机规模还是累计装机规模,都稳居全球第一。

我国风电产业的发展,虽受国家政策、消纳能力等因素影响,几起几落,但从中长期看,总体上处于波浪式高速增长的态势。

从上表中可看出,2020年全国风电累计装机容量29075万千瓦,是2010年累计装机容量4473万千瓦的6.5倍。

我国风电机组的研发和制造能力大幅提高,已基本实现系列化、标准化和型谱化,单机容量达到目前全球最大的16兆瓦级别,风电发电效率较十年前提高了30%,成本下降了一半。我国已建立起一条涵盖风电开发建设、设备制造、技术研发、检测认证、配套服务的成熟产业链,是全球最大的风电装备制造基地,风电设备在满足国内市场的同时,出口至30多个国家,风电机组产量占全球的2/3以上,全球最大的15家风电装备制造商中有10家是中国企业。〔1〕

二、我国风电产业迎来历史发展机遇期

“2030年前碳达峰,2060年前碳中和”,习近平总书记向国际社会作出的庄严承诺掷地有声,大力发展风电,是落实这一目标的重要途径。〔1〕

随着双碳时代的开启,作为主力军的风电迎来历史发展机遇期。“十四五”期间确保风电年均新增装机不低于5000万千瓦,是落实双碳目标的最低要求。〔1〕因此,在度过2020年“抢装潮”之后,我国风电产业仍将处于高速发展的态势。我们轴承行业应在我国风电产业历史发展机遇期找准自己的定位。

三、风电轴承国产化长足进步、任重道远

我国轴承行业原来只有洛轴一家企业涉及风电轴承领域。2006年以后,我国风电产业“井喷式”发展,我国轴承行业多家企业投入大量人力、物力,紧随风电产业的发展,进行风电轴承的研发制造,使风电轴承国产化取得长足进步。

2020年全国风电机组装机20401台,共需配套轴承479424套。

据不完全统计,天马、洛轴、新强联、瓦轴、大冶轴、京冶轴承、洛轴所等国内轴承企业共产销风电轴承(以下简称国产风电轴承)77948套,占比16.3%。

其中,按应用部位——

偏航轴承:国产轴承产销12918套,合12918台份,占总需求量的63.3%;

变桨轴承:国产轴承产销52974套,合17658台份,占总需求量的86.6%;

主轴轴承:国产轴承产销10090套,合6727台份,占总需求量的33.0%;

增速器轴承:国产轴承产销1902套,合119台份,占总需求量的0.58%;

发电机轴承:国产轴承产销91套,合45台份,占总需求量的0.2%。

天马、瓦轴等企业,研制的风电轴承不仅大量向国内风电整机制造企业供货,而且出口国外。

从2020年统计数据看,变桨轴承国产化率比较高,达到86.6%,需进一步巩固提高。偏航轴承国产化率63.3%,还有较大的市场开拓空间。主轴轴承国产化率33.0%,基本上都是3.0兆瓦及以下,轴承行业刚进入这一领域,需要加大技术攻关和市场开拓的力度。增速器轴承国产化率仅为0.58%,发电机轴承国产化率仅为0.2%,应该说,这二个领域的门槛,轴承行业还没有真正跨进去,对于我国轴承企业来说,这二个领域还有许多硬科技,甚至黑科技需要研发。

四、要十分关注风电产业的发展趋势

我国轴承行业对风电轴承的研发、制造已远远赶不上风电产业的发展。轴承行业要追赶高速发展的风电产业,必须十分关注风电产业发展的趋势:产业集中度稳步提高、单机容量不断加大、从陆地向海洋扩展、由集中向分散发展。

1.产业集中度稳步提高

金风科技、远景能源、明阳智能、电气风电、运达股份等风电整机制造排头兵企业的市场份额不断扩大,产业集中度不断提高,2020年CR5已达到64.7%,CR10已达到91.5%。我国轴承行业着力研发制造风电轴承的企业应与这些风电整机制造企业以及风电整机终极用户风电开发企业这些“巨无霸”企业结成战略联盟。

2.单机容量不断加大

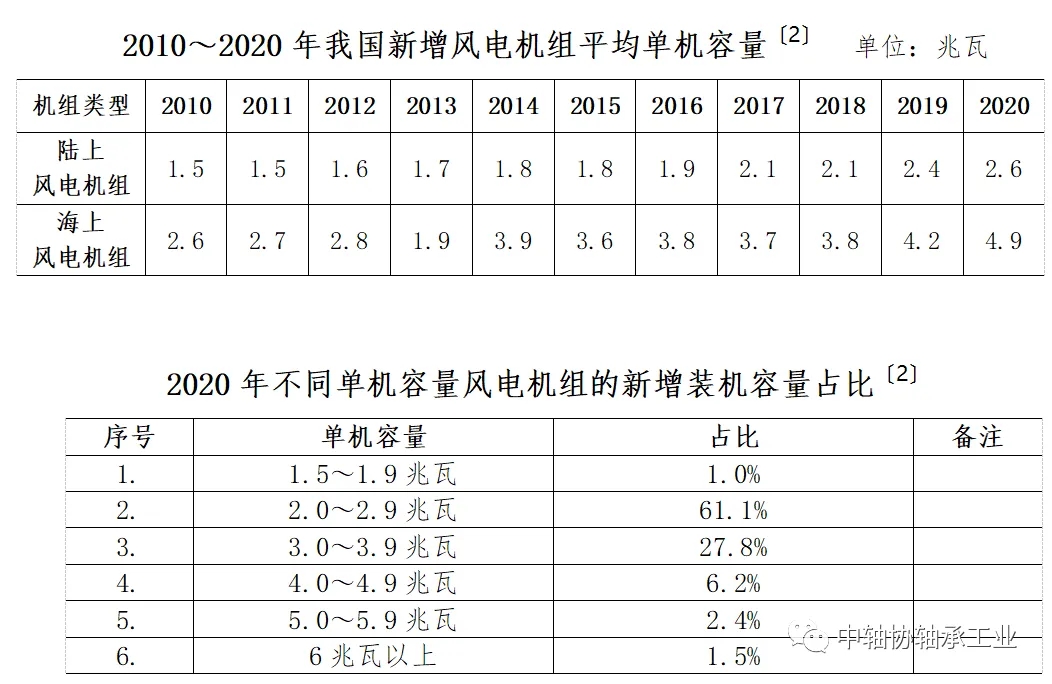

我国风电机组平均单机容量不断增大,陆上风电机组由2010年的1.5兆瓦,增大到2015年的1.8兆瓦,发展到2020年的2.6兆瓦;海上风电机组由2010年的2.6兆瓦,增大到2015年的3.6兆瓦,发展到2020年的4.9兆瓦。〔2〕

主流机型,陆上风电机组由2010年的1.5兆瓦,增大到2015年的2.0兆瓦,发展到2020年的3.0兆瓦;海上风电机组由2010年的3.0兆瓦,增大到2015年的3.6兆瓦,发展到2020年的5兆瓦。〔2〕

研发制造风电轴承的企业要使自身的技术水平、装备能力适应这种发展趋势。

3.从陆地向海洋扩展

风电产业从陆地向海洋扩展,从浅海向深海延伸,这在全球和我国都是一种发展趋势。我国海上风电2020年新增装机容量仅占新增装机总量的7.1%,累计装机容量仅占累计装机总量的3.7%,但在技术能力不足、专业化施工船舶和设备能力不足的情况下,仍然每年保持同比递增40%以上的高速增长,2020年,累计装机容量已突破千万千瓦大关。

“十四五”是我国海上风电发展的关键期。未来几年通过机组大型化、大规模开发所形成的规模效应、专业化施工船舶和设备的投用、数字化技术的普及、全生命周期成本的下降,有望培育出一个可以释放巨大经济社会效益的战略性新兴产业——海上风电产业。我国轴承行业可以增加一个新的市场。我国轴承行业的优势企业当然不会成为这一历史进程的旁观者。

海上风电机组工况复杂,比陆上风电机组工况更恶劣。我们必须在建立海上风电机组载荷谱的基础上,进行全方位的数字化轴承设计。不能简单地将单机容量较大的陆上风电机组轴承进行物理放大。要研发应用适合海上风电机组特殊工况的轴承材料、热处理方法、机械加工工艺和密封、防腐、润滑方案。〔3〕

4.由集中向分散发展

国家鼓励风电就近开发利用,由集中式向分散式发展,我国轴承行业企业家和专家中的有识之士,几年前就注意到这一点,并开始了相关工作。最近,中国可再生能源学会风能专业委员会秘书长秦海岩发布了一条重要信息:“我们联合118个城市与600多家风电企业共同发起了‘风电伙伴行动·零碳城市富美乡村’活动。建议在条件较好的地区率先启动‘百县千村万台示范工程’。未来五年,在全国100个县,优选5000个村,安装10000台风电机组,总装机规模达到5000万千瓦,为5000个村集体带来稳定收益,惠及农村人口300万以上。” 〔1〕对我们轴承行业来说,无疑是一个重要的商机,我们要下大功夫,加大分散式风电机组轴承技术研发和市场开拓的力度。

五、风电轴承需要解决的几个重大问题

1.攻关克难,跨越风电增速器轴承和发电机轴承领域的高门槛

严格来说,我国轴承企业还未能跨越风电增速器轴承和风电发电机轴承领域的高门槛。

对国产风电增速器轴承和发电机轴承,风电增速器部件和发电机部件制造企业、风电整机制造企业都不敢用,风电轴承制造企业也不敢干,几乎到了“谈虎色变”的地步。

但是,从产业安全、国家经济安全的层面考虑,这个门槛是必须下决心跨越的。我们要拿出研发高速动车组和地铁车辆轴箱轴承“十年磨一剑”的精神,攻坚克难,实现风电增速器轴承和发电机轴承的自主化。

风电增速器轴承和发电机轴承都要攻下的共性技术:

从逆向设计起步,逐步过渡到正向设计,进行——

(1)不同工况下,增速器轴承和发电机轴承的调查分析和构建。

(2)增速器轴承和发电机轴承动力学仿真分析和数字化建模。

(3)各种增速器轴承和发电机轴承的表面完整性设计。

要攻下的个性化技术:

增速器轴承——

(1)制造增速器轴承的抗磨粒磨损的专用钢材的研发和应用。

(2)防止因滚子打滑造成滚子与套圈工作表面损伤的表面改性强化处理技术的应用。

发电机轴承——

(1)达到特殊工况下工作的发电机轴承需要达到的精度、性能、寿命和可靠性(特别是温升、极限转速、振动值和摩擦力矩等)。

(2)达到必须的绝缘性能(包括绝缘层的材料、厚度、与基体的结合强度、电容、电阻、击穿电压、工频耐压、环境适应性等)。

2.提高风电机组主轴轴承变桨轴承的刚性和承载能力

近年来,随着风电机组单机容量的不断增大,暴露出包括轴承在内的变桨系统和主轴系统刚性和承载能力不足的问题。

为解决变桨系统刚性和承载能力不足的问题,需要以提高刚性和承载能力为要义,改进变桨系统的整体设计并优化轴承的选型。其中,变桨轴承的选型,以滚子转盘轴承取代四点接触球转盘轴承,已为实际运用证明为一种成功的选择。我国轴承行业的天马、瓦轴、洛轴、新强联、大冶轴和五洲新春积极参与了这项重大技术改进。其中,五洲新春为滚子轴承取代球轴承,研发生产了200多万粒特大型滚子。目前,风电机组主轴轴承以滚子转盘轴承取代球转盘轴承的取代率国际上已达到30%,我国刚达到15%。轴承企业正积极配合风电装备企业加快推进这一进程。

主轴系统的问题比较复杂。主轴轴承是风电机组主传动链系统的关键部件,不仅要承受风力载荷,还要承受主轴、增速器的重力载荷,工况复杂。因应风电机组的单机功率、整体结构、工况、制造成本、安装工艺等因素,主轴轴承采用不同配置,主要有〔4〕:

(1)三点式支承:主轴轴承采用一个调心滚子轴承,与增速器两边的弹性支承形成三点式支承,应用于低兆瓦级风电机组。

(2)二点式支承:有调心滚子轴承+调心滚子轴承、单列圆锥滚子轴承+单列圆锥滚子轴承、圆柱滚子轴承+双列圆锥滚子轴承、GARB轴承+调心滚子轴承四种配置,应用于中等兆瓦级风电机组。

(3)单点式支承:大多采用大锥角双列圆锥滚子轴承,亦有采用三排圆柱滚子轴承,应用于大兆瓦风电机组。

近年来,大兆瓦风电机组主轴轴承事故频发,初步分析原因是风电机组主轴系统和选用的主轴轴承均存在刚性和承载能力不足的问题,风能业界和轴承业界正密切配合努力解决这个问题。

如中国华电集团在甘肃两个风电场和湖南一个风电场使用的北京万源制造的230台2兆电励磁风电机组,主轴系统事故频发,主要是装用的某跨国轴承公司生产的双列圆锥滚子轴承早期损坏,损坏的形式为保持架断裂,轴承抱死。为解决问题,该跨国轴承公司对轴承结构作了多项改进,用改进后的轴承更换175台次,仍未解决保持架断裂,轴承抱死的问题。造成了很大的直接经济损失和间接经济损失。在跨国轴承公司陷入困境的情况下,中国华电集团向国内轴承企业洛阳新强联回转支承有限公司寻求帮助,新强联提供了本公司研发制造的加强型三排圆柱滚子主轴轴承,经一年多试用,中国华电集团跟踪测试,轴承运行平稳,各项数据正常。中国华电集团组织专家评审后,决定将230台风电机组装用的某跨国轴承公司的双列圆锥滚子轴承全部更换为新强联研发制造的加强型三排圆柱滚子轴承。新强联对这一重大的进口替代项目信心满满,因为其研发生产的加强型三排圆柱滚子轴承已装用在1300多台大兆瓦风电机组主轴系统,经过十几年的运行,没有发生过问题。

如何提高风电机组主轴轴承变桨轴承刚性和承载能力,我国轴承行业相关单位还需要作深入研究。

3.深入研究,优选最佳表面淬火工艺

风电轴承中偏航变桨轴承、三排滚子主轴轴承的套圈用42CrMo4制造进行表面淬火,目前行业里应用了几种不同的表面淬火工艺,需深入研究,优选最佳表面淬火工艺。

现在国内外风电轴承产业通行的工艺路线是电磁感应表面淬火。感应器产生的电磁感应在工件内产生涡流而加热,随之喷淋淬火介质进行淬火。这种淬火方法有一大缺陷,即扫描感应加热路径的末端与起点重叠时,会使起点已淬火的部位回火,产生一个软带。在使用时,软带处易受到磨损,导致早期破坏。〔5〕

为解决这个问题,国际上开发了无软带感应淬火工艺和装备。新强联回转支承股份有限公司已率先从国外引进无软带淬火工艺和装备。这种工艺使用的装备有二个加热淬火组件,每个组件由预热感应器、加热感应器和淬火介质喷淋器组成。这二个加热淬火组件绕着要淬火的轴承滚道表面向相反方向移动,扫描要淬火的滚道表面加热淬火。每个组件扫描加热淬火半圈滚道。在起始区和结束区,二个组件紧靠着加热滚道,且旋转平台带动工件摆动,这样就可以保证在起始区和结束区各个部位,包括二个组件交界处都加热到相同的淬火温度,喷淋淬火后不会产生软带。〔5〕

目前我们行业还有一家风电轴承表面热处理采用完全不同工艺路线的企业——北京京冶轴承股份有限公司(京冶轴承)。这家企业应用自己研发的风电轴承激光表面淬火技术(亦称激光相变硬化技术)已有十多年的历史。这项技术被列入国家“863”计划项目,并获国家科技发明二等奖。

这项技术的基本原理是高能量高密度的激光束快速照射要淬火的工件表面,使其要硬化的部位瞬间吸收光能并立即转化为热能,使激光作用区温度急剧上升。此时,冷态基本与加热区之间有很大的温度梯度,一旦停止激光照射,加热区的金属急冷而淬火,产生硬化。据京冶轴承介绍,这种工艺进行的表面淬火,马氏体晶体细,位错密度高,硬度高,耐磨性好,变形小甚至无变形,无须回火,淬火区获得压应力不易产生裂纹。可根据需要调整硬化层深度,无需冷却介质,无废气废水排放,低碳环保。

4.一项需深入研究的重要技术变革——用42CrMo4无软带淬火取代G20CrNi4Mo(A)渗碳淬火制造风电主轴轴承

风电机组双列圆锥滚子主轴轴承国际国内轴承业界通行的技术路线是用渗碳轴承钢G20CrNi4Mo(A)渗碳淬火制造。

我国轴承行业应用的渗碳轴承钢有6种:G20CrMo(A)、G20CrNiMo(A)、G20CrNi2Mo(A)、G20CrNi4Mo(A)、G10CrNi3Mo(A)、G20Cr2Mn2Mo(A)。

使用最多的二种。一种是G20CrNi2Mo(A),用于制造货车轴承,未来国产高速动车组轴箱轴承也用这种渗碳轴承钢制造。另一种是G20CrNi4Mo(A),用于制造冶金轧机轴承和风电主轴轴承。

渗碳轴承钢经过渗碳淬火加工,可以获得很高的表层强度硬度和很好的心部组织韧性,非常适合于制造承受重载荷、冲击载荷的铁路轴承和冶金轧机轴承。

但是,渗碳轴承钢价格贵、加工费用高,尤其是需要表面深层渗碳的特大型轧机轴承和风电主轴轴承,需要用适合深层渗碳的G20CrNi4Mo(A)制造,这种G20CrNi4Mo(A)渗碳轴承钢价格昂贵(价格是高碳铬轴承钢的3倍),同时,深层渗碳要在800℃以上高温加热200多小时,不仅要耗费大量电能,而且表层易产生有害的粗大碳化物(要费很大的劲才能消除),还会产生不易矫正的变形,而使工件报废,造成很大的损失。

这项从国外引进的技术,一直困扰着我国轴承厂家,一些专家多渠道寻找解决办法。一种办法是外径¢440~¢800mm的冶金轧机轴承,用强度、韧性优于GCr15、GCr15SiMn的GCr18Mo,进行下贝氏体淬火,取代G20CrNi4Mo(A)渗碳淬火,制造冶金轧机轴承,这项技术改进已取得成功,并推广应用。但双列圆锥滚子风电主轴轴承超出了这个尺寸范围,无法应用这项技术。

我国轴承行业有二家轴承企业以“敢于第一个吃螃蟹”的精神,用中碳合金钢42CrMo4(添加Ni等微量合金元素,优化合金成份),进行无软带表面淬火和激光表面淬火,取代G20CrNi4Mo(A)渗碳淬火,制造双列圆锥滚子风电主轴轴承,大大降低了材料费用和加工费用。希望我国轴承行业有关专家和企业家密切关注、积极参与这一技术进程,深入研究这一替代是否可以满足风电主轴轴承的工况所要求各项性能(强度、耐磨性、冲击韧性、疲劳寿命等)。深入研究这项技术,如在风电主轴轴承应用成功,可否移植到冶金轧机轴承,这项技术如能在风电主轴轴承和冶金轧机轴承的制造上成功应用,将会产生巨大的经济效益和社会效益。

结语:风电轴承国内市场年销售额200亿元左右,是我国轴承产业仅次于汽车轴承的第二大市场。目前国产轴承只占领了其中一小部分,还有很大的市场开拓空间。我国轴承产业着力于风电轴承研发制造的企业应在影响风电轴承自主安全可控的一系列重大问题上精准发力,以尽早实现国产风电轴承的研发制造适应我国风电产业领跑世界的发展形势。

参考文献:

〔1〕秦海岩.“十四五”,大力发展风电正当时[J].风能,2021(11):1.

〔2〕中国可再生能源学会风能专业委员会. 2020年中国风电吊装容量统计简报[R].2021.

〔3〕 程涛,刘际轩,周国,张建昌.海上风电主轴用轴承技术[J].轴承工业,2021(2):22-27.

〔4〕王建梅,罗永成.兆瓦级风电机组主轴承选型及发展趋势[J].轴承工业,2021(6):24-26.

〔5〕L. Scarpellini, M. Cesano. D. Cisato, B. Pillin. 大型中碳钢回转支承的无软带感应淬火〔J〕. 轴承工业,2021(9):4-9

来源:中国轴协会刊《轴承工业》2022年第2期